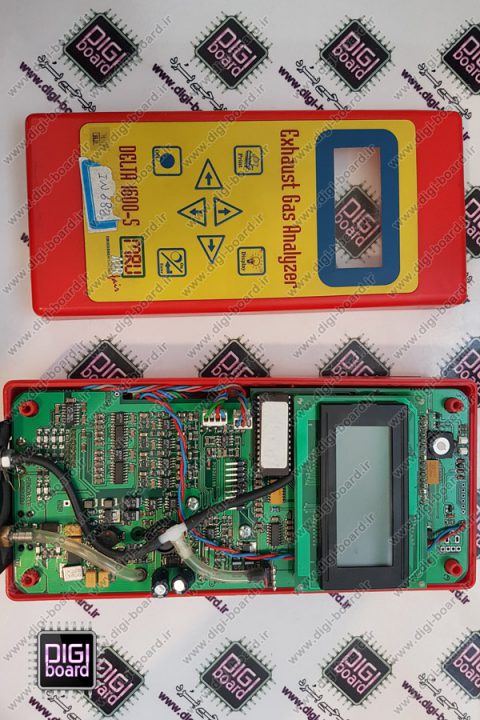

تعمیر آنالایزر گاز اگزاست MRU

تعمیر آنالایزر گاز اگزاست MRU و تمامی آنالایزر های صنعتی در کلینیک تخصصی تعمیرات الکترونیک دیجی برد

MRU

MRU یک شرکت پیشرو در صنعت آنالایزر های گازی است که در ۱ ژوئن سال ۱۹۸۴ در مرکز خود در Neckarsulm – Obereisesheim آلمان توسط ارویین هینت، موسس و مدیر عامل و تنها با دو کارمند شروع به کار کرد و به عنوان یک شرکت ملی و بین المللی شناخته شد . در طی سی سال گذشته این شرکت دارای پیشرفتی بی سابقه بوده که به دلیل افزایش روز افزون اهمیت به حفاظت از محیط زیست است.

آنالایزر ها و سیستم های مانیتورینگ و نظارت بر گاز های منتشر شده ی MRU امروزه به ۷۰ کشور در سراسر جهان صادر شده و و نسبت به آغاز بسیار کوچکش تبدیل یک شرکت نسبتا بزرگ و فوقالعاده موفق در سطح جهانی تبدیل شده است .

بررسی ساختار و عملکرد آنالایزر های گازی

مقدمه

با توجه به توسعه روزافزون صنعت و همچنین پالایشگاه ها و محیط های مرتبط با صنعت نفت و گاز، حفاظت و مراقبت در برابر خطرات ناشی از نشت گاز، انفجار و حریق در این اماکن از اهمیت بالایی برخوردار میباشد. لذا آشنایی متخصصین دستاندرکار با انواع سیستم های آشکارساز حریق و گاز و نحوه عملکرد آنها جهت انتخاب بهینه، بسیار حائز اهمیت است.

مواد جامد یا مایع در اثر دریافت حرارت زیاد، گازهای سمی ای متصاعد میکنند که محیط اطراف خود را خطرناک میکنند. این گازها بسیار شبیه به هوای تنفسی عمل مینمایند و از اتمسفر جدا نمیشوند. مسمومیتهایی که بواسطه این گازها ایجاد میشود، درصورت درمان نشدن به موقع، موجب مرگ یا آسیب رسیدن به بخشهایی از سیستم تنفسی و عصبی شخص میشود. گازهای سمی به دلیل آنکه از طریق استنشاق وارد بدن میشوند، به راحتی وارد جریان خون شده و پس از چند ثانیه خود را به مراکز عصبی رسانده و اثرات شدیدی از خود بر جای میگذارند.

ازجمله این گازهای سمی میتوان اکسید های کربن، اکسید های سولفور، اکسید های نیتروژن، هیدروکربن ها و اکسید کننده ها را نام برد. از آنجا که برای کشف آنها نمیتوان از یک فرمول یا روش معین استفاده کرد و میبایست برای هر یک از آنها روش بخصوصی بکار برد، از ادواتی به نام آنالایزر Analyzer استفاده میشود.

چگونگی کشف، آشکارسازی و نیز آگاه شدن از انواع بخارها، مایعات و ذرات پراکنده در هوا، توسط شیمیدانها و کارشناسان صنایع نظامی، جدی تر بهکار گرفته میشوند. آشکارساز های گاز با هدف نظارت مداوم بر پدیدههای فیزیکی و شیمیایی گازها ساخته میشوند تا در کمترین زمان ممکن و در لحظات اولیه نشت گاز خطرناک، هشدار اتوماتیک و در سطحی پیشرفتهتر کنترل تجهیزات ایمنی و حفاظتی را برعهده گیرند و از بروز حوادث ناگوار جلوگیری نمایند.

بطور مثال در میدان جنگ به آشکارساز هایی نیاز است که نسبت به عوامل شیمیایی، در هر شکل و حالتی، پاسخ دهند. در چنین شرایطی هرگونه هشدار در مورد سموم شیمیایی به کار گرفتهشده و تشخیص نوع آنها، میتواند از وقوع یک فاجعه جلوگیری کند.

تعمیر آنالایزر اگزوز MRU

انواع آنالایزر های گازی بر اساس نوع مصرف

آنالایزر های گاز از نظر موارد مصرف، به دو دسته اصلی آنالایزر های گاز محیط و آنالایزر های گاز حاصل از احتراق تقسیم میشوند که هر کدام آنها نیز به نوبه خود، به ٢ بخش تقسیم میشوند:

- آنالایزر های گاز های محیط به دو بخش محیط صنعتی و هوای پاک تقسیم میشوند که بخش اول شامل دتکتور های گاز و دتکتور تیوب و بخش دوم شامل ایستگاههای ثابت و سیار میباشند.

- آنالایزر های گاز های حاصل از احتراق نیز به دو بخش خروجی دودکش صنایع و خروجی اگزوز خودرو تقسیم میشوند. آنالایزر های خروجی دودکش صنایع به دو صورت ثابت و پرتابل میباشند که پرتابل آن، علاوه بر استفاده در صنایع نظامی و جنگها، در صنایع نفت و گاز کاربرد ویژهای دارند.

اجزا تشکیل دهنده

بطور کلی هر آنالایزر از چندین بخش تشکیل میشود که مهمترین بخش آن، سنسور آن میباشد که وظیفه تشخیص شاخص موردنظر را به عهده دارد. اطلاعات کسب شده توسط سنسور مذکور، به صورت دادههای آنالوگ است که معمولاً این اطلاعات توسط مدارات حالتدهنده Conditioning Circuits به بازه مقادیر قابلفهم برای مدارات تبدیل آنالوگ به دیجیتال Analog to Digital Converter و یا پردازشگرها تبدیل میشود. پس از دیجیتال شدن، اطلاعات برای پردازش به ریزپردازشگر های داخلی آشکارساز ارسال میگردند و بعد از تحلیل این اطلاعات و دریافت نتیجه موردنظر در این بخش، خروجی به مدارات انتقال داده، برای ارسال به پردازنده و کنترلکننده کلی سیستم تحویل میشود که از نظر نوع این مدارات، دادهها به پروتکل های ارتباطی مختلف تبدیل و ارسال میگردند.

انواع آنالایزر های گازی از نظر نوع تشخیص

در تشخیص نوع گاز، انتخاب سنسور بسته به نوع کاربرد و انتظاری که از سیستم وجود دارد، بسیار مهم است. چنانچه نوع سنسور و آشکارساز گاز بطور نامناسب انتخاب شوند، عملکرد تمامی سیستم با اختلال همراه خواهد بود. باید توجه نمود که هر سنسور مزایا و محدودیت های خاص خود را دارا است. لذا انتخاب نادرست سنسور، احتمال خروج از بازه عملکرد مناسب و مواجهه با محدودیت ها و بعضاً خروجی های غیردقیق و نابه هنگام را در بر خواهد داشت.

آشکارسازی سنجش گازها در این آنالایزر ها میتواند به شیوههای مختلفی صورت پذیرد:

- آنالایزر با لامپ سیگنال Ultra Violet lamp

- آنالایزر با سنسور های الکتروشیمیایی

- آنالایزر های مادون قرمز

- آنالایزر کاتالیزوری

- و …

تمامی آنالایزر ها به دو روش زیر، سنجش گاز را انجام میدهند که عموماً روش اول کاربرد بیشتری در سنجش گازهای زیستمحیطی دارد و روش دوم جهت سنجش گازهای کنترلی و پروسه بهکار گرفته میشود.

۱.روش استخراجی Extractive

از طریق نمونهبرداری – از طریق آمادهسازی – از طریق آنالیز

در این روش با توجه به شکل، نمونه توسط نمونهگیر و با کمک پمپ مکش از محیط مورد نظر جذب میشود. پس از عبور از مسیری که تحت مجاورت هیتر قرار دارد (Heated Line) و بعد از آن، عبور از خنککننده (Cooler) تا ۵ درجه سانتیگراد، به سنسور و یا مهمترین و با ارزشمندترین قسمت آنالایزر میرسد و در آنجا به روشهای گوناگون که ذکر شد، مورد سنجش قرار میگیرد. البته این نکته قابل ذکر است که در محیطهای صنعتی، به علت مجاورت دائم آنالایزر با گازهای مورد نظر، عموماً آشکارساز مادون قرمز (به لحاظ دوام، دقت و پایداری بالا و همچنین هزینه مناسب) مورد استفاده قرار میگیرد.

بلوک دیاگرام مسیر عبور گاز به درون آنالایزر را مشاهده نمودید. گاز از ورودی وارد دستگاه میشود. سلنوئید ولوهای مربوطه تعیین میکنند که نمونه یا گاز کالیبراسیون به درون دستگاه منتقل شوند. یک سنسور فشار، میزان فشار نمونه را چک میکند و سپس گاز به درون سنسور مادون قرمز Gas FilterCorrelation Infrared GFC-IR دستگاه میرسد. منبع نور به صورت یک فیلامان است که وقتی به دمای معینی برسد، طیف طول موج مادون قرمز مشخصی از خود ساطع میکند. این نور از یک چرخ گردانCorrelation Wheel که دارای سوراخهایی استرد شده میباشد، عبور میکند. سپس از یک پنجره optical filter که فیلتر طول موج خاصی میباشد، رد شده و به درون سنسور میرسد. دیسک گردنده، چرخش کرده و نور به نوبت از درون حفرهها به شرح زیر عبور میکند:

– یک قسمت کدر مسدود Dark sector

– قسمت دوم که یک حفره خالی است Measure sector

– قسمت سوم که دارای یک سلول پرشده از گازهای در خواستی میباشد Reference

با عبور نور از هر یک از این سه قسمت، یک سیگنال الکتریکی خاص از دتکتور خارج میشود:

– سیگنال کدر: وقتی نور به قسمت کدر برخورد کرده و نمیتواند وارد سنسور دستگاه شود.

– سیگنال اندازهگیری: وقتی نور از قسمت خالی چرخ گذشته و با ورود به درون سل که گاز نمونه در آن قرار دارد، در تماس است.

در این حالت طول موجهای خاصی از نور توسط مولکولهای گازهای مورد نظر جذب شده و شدت نور متناسب با غلظت گازها افت میکند.

– سیگنال رفرنس: هنگامی که نور ابتدا از سلولی که حاوی گاز مرجع است، عبور میکند.

در این حال طول موجهایی که توسط رفرنس جذب میشوند، کاملاً جذبشده و حذف میگردند. بهطوریکه با عبور آن از درون نمونه حاوی گاز نمونهگیری شده، جذب بیشتری صورت نمیگیرد.

گیرنده نور یک سنسور Pb-Se است که توسط یک المان پلتیر peltier element در دمای سرد ٣۰ درجه سانتیگراد، زیر صفر قرار دارد. سیگنال خروجی دتکتور توسط مبدل آنالوگ به دیجیتال به قسمت پردازنده میکروپروسسور منتقل میشود.

سیگنالهای فوق برای هر گاز با یکدیگر مقایسه شده و پردازنده آنالایزر، محاسبات لازم برای سنجش گاز را انجام میدهد.

روش فوق GFC-IR نام دارد که مورد تائید استاندارد آژانس نظارتی در آمریکا با عنوان US-EPA میباشد.

۲.روش درون پروسه In-Situ

سنجش گازهای درون پروسه بدون خروج نمونه

این روش اغلب در پروسههای کنترلی سیستمهایی مانند سنجش گاز O٢ و Co مورد استفاده قرار میگیرد. هر چند مشابه نوعExtractive آن برای سنجش برخی گازها جهت موارد محیط زیستی هم کاربرد دارد که با محدودیت تنوع گاز همراه است و به همین علت برای سنجش در موارد محیط زیستی این روش پیشنهاد نمیشود. در این آنالایزر ها از فرستنده و گیرنده بطور مستقیم و در مجاورت گاز استفاده میشود که مزیت زمان پاسخدهی کوتاه ولی عیب سرویس دشوار در شرایط سخت، مثلاً در بالای ستونها را میتوان برای آنها نام برد.

در این نوع آنالایزر ها رطوبت گاز داخل ستون در سنجش گاز بسیار موثر است.

این رطوبت توسط سنسور های رطوبتی که در خود این آنالایزر ها تعبیهشده اندازهگیری و ضریبی را در محاسبه و اندازهگیری گازها وارد میکند که نتیجه نهایی پس از اعمال این ضریب، قابلمشاهده است.

مشکلات متداول آنالایزر گاز دودکش MRU

- خاموش کامل است

- ارور دارد

- مقادیر محاسبه شده اشتباه است

- ال سی دی خاموش یا کمرنگ است

- سنسور درست عمل نمیکند

- و…

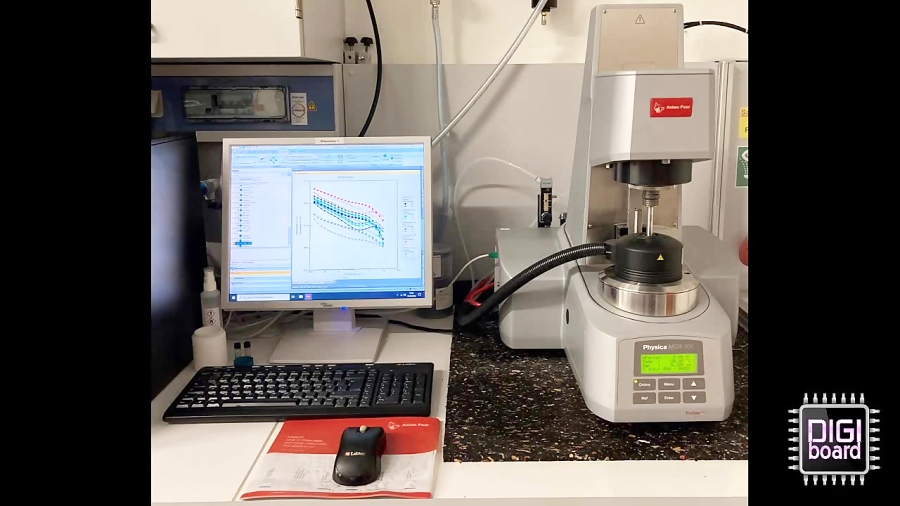

تعمیر آنالایزر گاز اگزاست MRU در کلینیک تخصصی تعمیرات الکترونیک دیجی برد

تعمیر آنالایزر گاز اگزاست MRU تنها یکی از نمونه کار های انجام شده توسط متخصصین مرکز تعمیرات الکترونیک دیجی برد است .

متخصصین ما آماده ی دریافت ، عیب یابی و تعمیر تمامی قطعات و تجهیزات الکترونیکی صنعتی شما هستند.